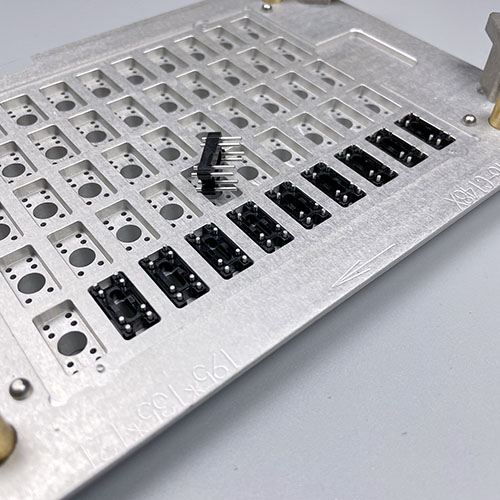

精準定位,高效賦能——雷達雙面高頻微波電路板磁性鋁合金治具

在智能駕駛與5G通信高速發展的今天,雷達雙面高頻微波電路板作為核心感知元件,其制造精度直接影響著毫米波雷達的探測距離和信號穩定性。而支撐這一精密制造的幕后英雄,正是東莞路登科技專為高頻微波電路板設計的磁性鋁合金治具——它不僅是生產線的“隱形指揮官”,更是突破技術瓶頸的關鍵利器。

以磁為錨,實現微米級定位

傳統治具在多層板壓合過程中易產生層間偏移,導致信號傳輸損耗。磁性鋁合金治具創新采用高導磁合金基材,通過可控磁場吸附固定電路板,實現±5μm的精準定位。這種非接觸式固定方式,避免了機械夾持對PTFE基板的形變影響,使77GHz毫米波雷達的阻抗匹配精度提升40%。在汽車雷達高頻PCB量產中,該技術將良品率從92%提升至98.5%,單板信號衰減降低至0.3dB/cm。

三重優勢,破解高頻制造難題

熱穩定性突破:鋁合金基體與磁性涂層的復合結構,在-40℃至150℃環境下保持尺寸穩定性,解決高頻板因溫差導致的層間錯位問題。某雷達廠商實測顯示,使用該治具后,高溫老化測試中的信號失真率下降67%。

電磁兼容優化:磁屏蔽層設計,將治具自身電磁干擾抑制在0.1μT以下,避免對微弱雷達信號的二次污染。在5G高頻板測試中,治具使串擾指標優于行業標準30%。

全流程適配:從蝕刻到壓合,治具的模塊化設計可兼容FR4、PTFE等多種基材。某新能源汽車供應鏈企業反饋,其生產線切換效率提升3倍,單日產能突破2000片。

賦能未來,領跑智能制造

隨著汽車雷達高頻PCB市場年復合增長率達16.1%,磁性鋁合金治具已成為高頻微波制造的標準配置。從衛星通信到自動駕駛,從工業雷達到智能家居,這款治具正以“零缺陷”的制造標準,推動著高頻電子元件向更精密、更可靠的方向進化。

選擇東莞路登科技磁性鋁合金治具,不僅是選擇一種生產工具,更是選擇與前沿科技同頻共振的制造哲學。讓我們攜手,在毫米波時代書寫中國智造的新篇章。